Die Ursprünge des Lean Project Managements

Die Geschichte von Lean beginnt in der Zeit nach dem Zweiten Weltkrieg. Die Verwüstung Japans während des Krieges führte zu einer Verknappung von Ausrüstung und Ressourcen, und die Hersteller mussten Wege finden, um in einem neuen wirtschaftlichen Umfeld erfolgreich zu sein. Die Vereinigten Staaten schickten Berater nach Japan, um den Herstellern des Landes beim Wiederaufbau ihrer Produktionskapazitäten zu helfen. Einer dieser Experten war W. Edwards Deming, ein Unternehmensberater, dessen Ideen zur Qualitätskontrolle in Japan auf ein aufgeschlosseneres Publikum stießen als in den Vereinigten Staaten.

Auf der Grundlage dieser Berater sowie von Besuchen bei Ford und amerikanischen Supermarktketten verfeinerten japanische Hersteller und insbesondere Toyota das Konzept von Just in Time (JIT). Diese Technik zielt darauf ab, die Effizienz zu steigern und den Lagerbestand zu verringern, indem Materialien erst kurz vor der nächsten Phase des Produktionsprozesses in Position gebracht werden. JIT wird nicht nur in der Fertigung eingesetzt – die Technik findet überall dort Anwendung, wo ein Lieferant Materialien nach einem von der Nachfrage des Kunden bestimmten Zeitplan liefert. Der Erfolg von JIT hängt von der Fähigkeit ab, die Schritte des Herstellungsprozesses zu synchronisieren und zu koordinieren, damit Materialien und Produkte dort sind, wo sie sein müssen, wenn sie dort sein müssen.

In den 1950er Jahren wurde JIT in Kombination mit der japanischen Fertigungsmethode Jidoka oder Autonomie (Automatisierung mit menschlichem Einfluss auf der Basis von Ausnahmen) zur Grundlage des Toyota Produktionssystems (TPS). Viele halten den Toyota-Ingenieur Taiichi Ohno für den Vater von TPS und Lean. TPS war auf die Besprechung der Bedürfnisse des damaligen japanischen Marktes ausgerichtet, der kleinere Stückzahlen von verschiedenen Fahrzeugtypen verlangte. Sein Kernprinzip war die systematische Beseitigung von Verschwendung in einem ständigen Bemühen um Effizienzsteigerung.

Einige Jahrzehnte später, nachdem das arabische Ölembargo von 1973 zu Energiekrisen in den Vereinigten Staaten, Japan, Kanada, Großbritannien und den Niederlanden geführt hatte, begannen andere japanische Unternehmen, TPS zu studieren und zu imitieren. Inzwischen waren die Vorteile von TPS klar. Es brachte:

- Kürzere Vorlaufzeiten

- Niedrigere Lagerbestände

- Geringere Kosten

- Verbesserte Produktivität

- Höhere Gewinnspannen

- Gesteigerte Produktqualität

- Größere Zufriedenheit der Kunden

Die Konzepte von Muda, Muri und Mura (drei Arten von Verschwendung, die als 3M bekannt sind) sind von zentraler Bedeutung für die Idee, Verschwendung zu beseitigen. Muda bezieht sich auf Aktivitäten, die Ressourcen verbrauchen, ohne den Endwert für den Kunden zu erhöhen. Muri bezieht sich auf Praktiken, die eine Überbeanspruchung der Ausrüstung oder eine Überlastung der Mitarbeiter über das vernünftige oder praktische Maß hinaus beinhalten – beides erhöht die Kosten und verringert langfristig die Effizienz und Produktivität. Mura beschreibt betriebliche „Ungleichmäßigkeiten“, die man sich als unregelmäßige Ausführung von Arbeiten vorstellen kann, die im Laufe der Zeit die Kosten erhöhen und möglicherweise die Effizienz verringern.

Project Management Guide

Your one-stop shop for everything project management

Ready to get more out of your project management efforts? Visit our comprehensive project management guide for tips, best practices, and free resources to manage your work more effectively.

Lean wandert von Japan in den Westen

In den 1980er Jahren entdeckten westliche Hersteller, dass japanische Unternehmen besser abschnitten als sie. Sie versuchten, TPS nachzuahmen und setzten es unter Bezeichnungen wie World Class Manufacturing, Stockless Production und Continuous Flow Manufacturing ein. Die Hersteller begannen auch, einige der Lean Manufacturing-Techniken einzuführen, allerdings unabhängig von der übergreifenden Managementphilosophie.

Im Jahr 1988 schrieb ein Qualitätsingenieur und ehemaliger MBA-Student namens John Krafcik einen Artikel, der einen Paradigmenwechsel in der amerikanischen Fertigung einleitete. Krafcik, der bei der New United Motor Manufacturing, Inc. (NUMMI), einem Automobilhersteller, der sich im gemeinsamen Besitz von GM und Toyota befand, veröffentlichte Triumph of the Lean Production System auf der Grundlage seiner Masterarbeit am MIT. Stipendiaten des International Motor Vehicle Program des MIT setzten seine Forschungen im Bereich der Lean-Produktion fort.

Im Jahr 1990 haben drei Wissenschaftler, James P. Womack, Daniel T. Jones und Daniel Roos einen internationalen Bestseller, Die Maschine, die die Welt veränderte, der eine enorm wichtige Rolle bei der Verbreitung des Konzepts der schlanken Produktion im Westen spielte. In diesem Buch und in Lean Thinking wurden die Prinzipien von Lean auf eine Art und Weise vorgestellt, die es westlichen Herstellern ermöglichte, das volle Ausmaß ihrer Vorteile zu verstehen.

Lean Thinking: Die Verbreitung des Einflusses von Lean

Die Prinzipien der schlanken Produktion, die heute allgemeiner als Lean Thinking bezeichnet werden, wurden inzwischen auch außerhalb der traditionellen Fertigung in Bereichen wie Bauwesen, Gesundheitswesen, Finanzdienstleistungen, Behörden, Projektmanagement und Wissensarbeit übernommen. Der Einsatz von Lean in der Wissensarbeit stößt auf einige Zweifel und Widerstand bei Mitarbeitern, die argumentieren, dass sich dieser Bereich nicht für eine Standardisierung eignet, weil er im Wesentlichen nicht reproduzierbar und nicht wiederholbar ist. Bradley Staats und David M. Upton argumentieren in der Harvard Business Review jedoch, dass alle Unternehmen, die sich auf Wissensarbeit spezialisiert haben, auch nicht-wissensbasierte Tätigkeiten ausführen, die sich für Bemühungen zur Abfallreduzierung eignen. Darüber hinaus können Sie sogar Abläufe von wissensbasierten Kerntätigkeiten rationalisieren, um eine höhere Effizienz zu erreichen.

Nehmen Sie zum Beispiel Kanban, eine Toyota-Praxis, bei der visuelle Hilfsmittel (wie Schilder, Karten oder Haftnotizen) verwendet werden, um den Bestand während des gesamten Produktionslebenszyklus mit der Nachfrage abzugleichen. Dadurch werden Prozessineffizienzen, Engpässe und andere Arten von Verschwendung sichtbar. Kanban wurde erfolgreich in der Softwareentwicklung eingesetzt, indem man den Softwareentwicklungsprozess als Produktionskette visualisiert, Positionen und Situationen identifiziert, die zu Ineffizienz in der Produktionskette führen, und Lösungen implementiert, um die Gesamteffizienz der Produktionskette zu steigern.

Lean hat einen großen Einfluss. Die Lean Aerospace Initiative war beispielsweise ein 1992 von der US Air Force finanziertes Pilotprojekt am MIT, das den Einsatz von Lean-Techniken bei der Herstellung von Luft- und Raumfahrtprodukten untersuchte. Das Projekt wurde in Lean Advancement Initiative umbenannt, bis es 2012 aufgelöst wurde.

Das Gesundheitswesen, der Finanzdienstleistungssektor, das Bildungswesen, der Einzelhandel, das Baugewerbe und andere Bereiche wenden die Prinzipien von Lean auf der Grundlage des TPS an. Da es sich bei Lean um ein Paradigma handelt, das alle Aktivitäten eines Unternehmens umfasst, und nicht um eine einzelne Taktik oder Initiative, die auf ein bestimmtes Ergebnis abzielt, kann es auf eine Reihe von Branchen und Organisationstypen angewendet werden.

Letztendlich konzentrieren sich Lean-Transformationen heute darauf, die Denkweise eines Unternehmens so zu verändern, dass es seinen Zweck (dem Kunden einen größeren Wert zu bieten), seine Prozesse (die Produktivität des Workflows zu maximieren) und seine Mitarbeiter (wie sich das Team am besten in die kontinuierliche Verbesserung einbringen kann) optimiert.

Anwendung von Lean auf das Projektmanagement

In einem Konferenzpapier des Project Management Institute von Aziz Moujib wird Lean Management als die Anwendung der Prinzipien der schlanken Produktion auf den Projektmanagement-Prozess beschrieben. Dies geschieht in dem Bemühen, das gleiche Ziel zu erreichen: Maximierung des Wertes bei gleichzeitiger Minimierung der Verschwendung. Es stützt sich auf eine Reihe von fünf Kernprinzipien, die in dem Buch Lean Thinking: Banish Waste and Create Wealth in Your Corporation, das von zwei der drei MIT-Autoren verfasst wurde, die auch The Machine that Changed the World geschrieben haben.

Das Konzept des Wertstroms ist ein zentrales Element des Lean Managements. Es handelt sich dabei um die Abfolge von Aktivitäten, die dazu dienen, ein Projekt mit einem vereinbarten Wert (sowohl Input als auch Output) zu liefern. Wertstrom-Mapping, manchmal auch Geschäftsprozess-Mapping genannt, ein Versuch zu verstehen, wie Wert und Verschwendung während des Projektlebenszyklus entstehen, mit dem Ziel, den Wertstrom zu optimieren. Auf diese Weise kann das Lean Management von Projekten dazu beitragen, eine Reihe von Zielen zu erreichen:

- Verbesserung der Qualität des Endprodukts

- Pünktliche Fertigstellung des Projekts und Verkürzung der Zeit bis zur Fertigstellung

- Abschluss des Projekts im Rahmen des Budgets und Besprechung der Leistungsanforderungen des Projekts

- Eliminierung von Verschwendung

- Senkung der Kosten

- Hinzufügen von Wert

Standardisierung ist ein weiterer wichtiger Aspekt des Lean Managements. Da die meisten Projekte (bis zu einem gewissen Grad) neuartig sind, kann die Standardisierung von Aufgaben sowohl die Projektleistung kurzfristig verbessern als auch dazu beitragen, die Effizienz von Projekten mit ähnlichen Aufgaben auf lange Sicht zu steigern. Die Verbesserung von Aufgaben im Projektlebenszyklus erfolgt in der Regel schrittweise und führt zu einem allmählichen Fortschritt in Richtung der Ziele.

Die fünf Kernprinzipien des Lean Thinking

Die Übernahme des Lean Thinking ist zu einem großen Teil darauf zurückzuführen, wie es James P. Womack und Daniel T. Jones, den Autoren von The Machine that Changed the World und Lean Thinking. Womack und Jones definierten fünf Kernprinzipien des Lean Thinking:

Wert verstehen: Das erste Prinzip betont das Verständnis des Wertes eines Produkts (oder einer Dienstleistung) in den Augen des Kunden. Der Betrag, den ein Kunde für ein Produkt oder eine Dienstleistung zu zahlen bereit ist, steht in direktem Zusammenhang mit der Wertschätzung, die er dem Produkt entgegenbringt. Das Verständnis für den Wert eines Produkts ist also der erste Schritt zu einer effektiven Preisgestaltung und zu Lean Management. Toyota hat zum Beispiel einen Top-Down-Ansatz für die Preisgestaltung gewählt, bei dem festgelegt wurde, wie viel die Kunden bereit waren, für ein Produkt mit einem bestimmten Wert zu zahlen, und hat sich dann darauf konzentriert, Verschwendung aus den Produktionsprozessen zu eliminieren, um diesen Preis zu erreichen.

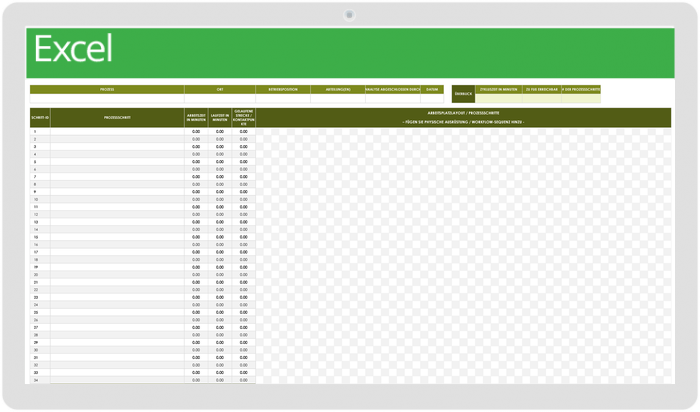

Mapping des Wertstroms: Der Wertstrom ist die vollständige Abfolge von Aktivitäten, die an der Lieferung eines Endprodukts mit einem vereinbarten Wert beteiligt sind, und die Abbildung des Wertstroms bedeutet, dass Visualisierungstechniken wie Kanban, Flussdiagramme oder Spaghetti-Diagramme zur Darstellung dieses Flusses verwendet werden. Toyota leistete Pionierarbeit mit der Technik des Wertstrom-Mappings, die es Managern und Strategen ermöglicht, Teile des Wertstroms zu identifizieren, in denen Verschwendung stattfindet, und den Wertstrom zu optimieren, um Verschwendung zu reduzieren. Ein Spaghetti-Diagramm ist ein hervorragender Ausgangspunkt, da es den tatsächlichen Fluss von Produkten, Papier und Mitarbeitern in einem Arbeits- oder Projekt-Workflow visuell dokumentiert. Verwenden Sie die unten stehende Vorlage für ein Spaghetti-Diagramm, um Ihr eigenes zu erstellen.

Spaghetti Map Vorlage herunterladen

Experten empfehlen, eine Wertstromkarte mit Bleistift und Papier zu erstellen und alle Prozessschritte zu dokumentieren, die Ihr Produkt durchläuft, vom Lieferanten über Ihr Unternehmen bis hin zum Kunden.

Stellen Sie sicher, dass der Wertstrom fließt: Das ultimative Ziel des Wertstrom-Mappings ist die Erhaltung und Optimierung des Flusses – die Geschwindigkeit und „Gleichmäßigkeit“, mit der Artikel und Informationen den Wertstrom durchlaufen. Dies ist das Prinzip der JIT-Fertigung in der Praxis: Da überschüssige, verfrühte oder unerwartete Bestände zu Verschwendung führen, ist Synchronisierung der Schlüssel zur Optimierung des Flusses. Die Identifizierung und Eliminierung von Arbeiten, die keinen Mehrwert schaffen (entweder direkt oder indirekt), kann den Fluss eines Wertstroms ebenfalls verbessern.

Wenden Sie einen Pull-Ansatz an: In der traditionellen Fertigung wird ein Push-Ansatz verfolgt, bei dem die Produktionsziele auf der Grundlage eines intern festgelegten Zeitplans und einer Produktionsquote festgelegt werden. Dieser Ansatz ging nicht sehr gut auf die Nachfrage der Kunden ein und führte häufig dazu, dass die Produktion die Nachfrage übertraf oder nicht erfüllen konnte. Im ersten Fall müssten Sie das überschüssige Produkt einlagern; im zweiten Fall müssten Sie die Produktionsrate erhöhen, möglicherweise über das optimale Effizienzniveau hinaus, um die Nachfrage zu befriedigen. In jedem Fall entsteht bei diesem Ansatz eine Menge unnötiger Verschwendung.

Bei einem Pull-Ansatz hingegen bestimmt die Kundennachfrage die Produktion, d. h. es wird nichts hergestellt, was nicht von einem Kunden nachgefragt wird. Richtig angewandt, wird die Verschwendung durch Lagerkosten und Überarbeitung vermieden. Ein Pull-Ansatz ist jedoch schwierig umzusetzen, da er von einer genauen, effektiven Einschätzung des Marktes und der Fähigkeit abhängt, die Produktion schnell und bedarfsgerecht zu variieren. Die Lieferung muss schnell erfolgen, um sicherzustellen, dass die Nachfrage des Kunden noch besteht, wenn das Endprodukt fertig ist. Schließlich erfordert ein Pull-Ansatz auch eine hocheffektive Koordinierung der Informationen im gesamten Wertstrom, damit jeder die Produktionsanforderungen kennt und Ineffizienzen nicht durch Verwirrung und nicht übereinstimmende Erwartungen entstehen.

Steuern Sie die kontinuierliche Verbesserung: Im Kern ist Lean Management ein kontinuierlicher, schrittweiser Prozess. Ein verschwendungsfreies System mag praktisch unerreichbar sein, aber als Ziel treibt es den Zwang zur ständigen Verbesserung voran. Das japanische Wort Kaizen wird oft verwendet, um diese Praxis des Lean zu beschreiben. Bei Kaizen wird der Wertstrom kontinuierlich optimiert, und fehlerhafte Prozesse werden ständig verbessert oder ersetzt, um die Qualität zu verbessern.

Weitere wichtige Prinzipien der Lean Softwareentwicklung sind die Verstärkung des Lernprozesses, möglichst späte Entscheidungen, eine möglichst schnelle Lieferung und die Befähigung des Teams.

Lean-Denker sind von Verschwendung besessen

Wie wir bereits besprochen haben, steht die Beseitigung von Verschwendung im Mittelpunkt von Lean. Verschwendung in der Produktion oder im Bauwesen ist leicht vorstellbar: Ungenutzte Ressourcen, unnötiger Aufwand, vielleicht Abfall oder Nebenprodukte. Bei Arbeiten, die nicht mit einem physischen Endprodukt verbunden sind, kann Verschwendung jedoch etwas schwieriger zu visualisieren sein. Welche Art von Verschwendung würden Sie sich beispielsweise bei einem Projekt zur Softwareentwicklung vorstellen?

Wie sich herausstellt, geht das Konzept der Verschwendung im Lean Thinking weit über die physische Verschwendung hinaus. Der Experte für schlanke Produktentwicklung Ron Mascitelli beschreibt Verschwendung als „alles, wofür der Kunde nicht bereit wäre zu zahlen“, und die Lean-Softwareentwickler Mary und Tom Poppendieck bezeichnen Verschwendung als „alles, was dem Kunden keinen Mehrwert bringt“.

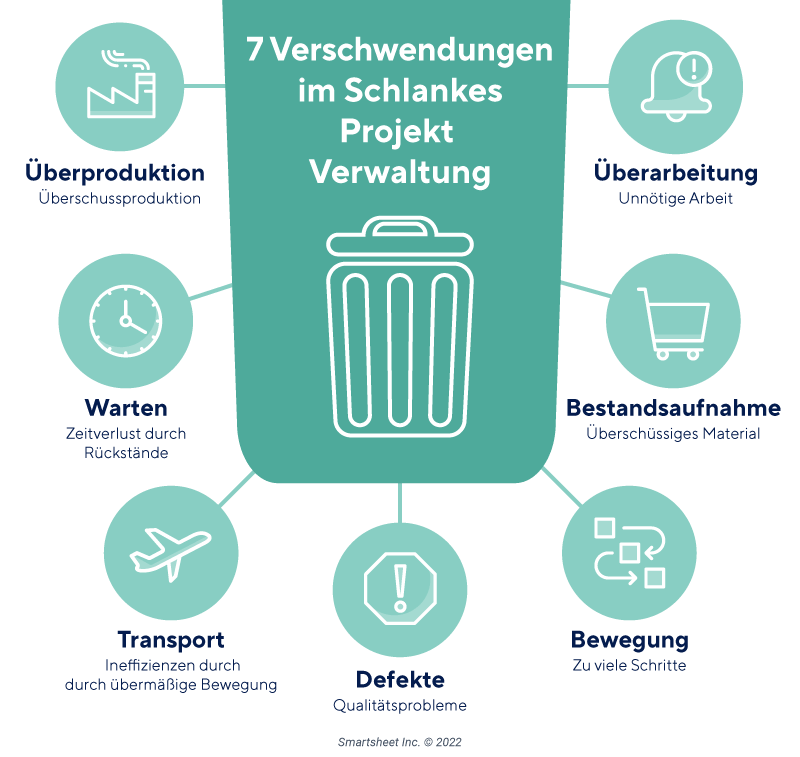

TPS und die traditionelle Fertigung identifizieren sieben Arten von Verschwendung (oder Muda auf Japanisch). Obwohl diese Verschwendungsarten mit Blick auf die Herstellung physischer Endprodukte entwickelt wurden, lassen sie sich auch gut auf nicht-physische Projekte übertragen. Sehen wir uns die sieben Arten von Verschwendung an und zeigen wir, wie sie außerhalb der traditionellen Fertigung interpretiert werden können.

Sieben Bereiche der Verschwendung bei Lean

Überproduktion: Diese Kategorie wird traditionell verwendet, um sich auf die Verschwendung zu beziehen, die durch eine forcierte Fertigung entsteht, und umfasst Überproduktion und große Lagerbestände. Bei Softwareprojekten bezieht sich die Überproduktion auch auf die Herstellung eines Produkts, bevor die Nachfrage danach festgestellt wurde. Überproduktion kann sich auch auf den Fehler beziehen, Funktionen, Merkmale oder Dienstleistungen anzubieten, für die der Kunde nicht bereit ist zu zahlen, was bedeutet, dass ein Teil der im Projekt geleisteten Arbeit unnötig oder redundant ist.

Wartezeit: Dieser Begriff bezeichnet traditionell die Zeit zwischen dem Zeitpunkt, an dem ein Produkt bereit ist, in die nächste Phase eines Produktionszyklus überzugehen, und dem Zeitpunkt, an dem das Produkt tatsächlich in die nächste Phase überführt wird. In der Fertigung entstehen Wartezeiten aufgrund von Engpässen in den Prozessen; Im Projektmanagement können Sie diese Definition auf die Zeit ausdehnen, in der die für den Übergang zur nächsten Phase erforderlichen Informationen nicht verfügbar sind.

Transport: Dies bezieht sich auf die Kosten und den Zeitaufwand für den physischen Transport eines Produkts von einem Ort zum anderen, insbesondere während der Produktion. Die potenziellen Kosten des Transports gehen über den Zeit- und Geldaufwand für den Transport selbst hinaus, denn der Transport birgt auch das Risiko, dass Produkte beschädigt werden. Die Ineffizienz steigt, wenn die Produktionsprozesse erfordern, dass die Waren unnötig viel durch die Fabriken reisen. Bei Dienstleistungsprojekten, bei denen die Kommunikation größtenteils digital und unmittelbar erfolgt, ist Transportverschwendung weniger ein Problem. Aber ineffiziente Papierwege und Kommunikationsausfälle wie Stromausfälle oder IT-Ausfälle sind immer noch problematisch.

Überbearbeitung: In der Fertigung bedeutet Überbearbeitung, dass Arbeiten durchgeführt werden, die nicht notwendig sind. Das kann das Lackieren von Bereichen sein, die nicht zu sehen sind, oder Toleranzen, die enger sind als erforderlich. Dies verursacht Kosten in Bezug auf Arbeit, Material und Maschinenverschleiß. Bei Dienstleistungsprojekten äußert sich die Überbearbeitung in Form von verworrenen, redundanten Hierarchien und Genehmigungsstufen sowie in der Softwareentwicklung, wo mehr Iterationen eines Softwareprodukts erstellt werden, als für die Realisierung des Produktwerts tatsächlich erforderlich sind.

Bestand: In der Fertigung kann ein „Push“-Ansatz zu überschüssigen Lagerbeständen führen, die die transportbedingte Verschwendung erhöhen und nutzbaren Raum verbrauchen können. Der Bestand kann auch verhindern, dass Probleme im Workflow erkannt werden. Bei Dienstleistungsprojekten werden die Bestandskosten in der Regel gemildert, aber die übermäßige Bevorratung von Informationen und die Schwierigkeit, Informationen bei Bedarf abzurufen, sind analog.

Bewegung: Bewegungsbedingte Verschwendung tritt auf – in der Fertigung, bei harten Projekten und bei weichen Projekten – wenn sich die Mitarbeiter zu viel bewegen müssen, um ihre Aufgaben wirtschaftlich zu erledigen. Auch dies ist weniger ein Problem bei der Wissensarbeit, wenn Sie die erforderlichen digitalen Ressourcen schnell abrufen können. Nicht-digitale Ressourcen können jedoch auch bei weichen Projekten einen erheblichen Teil der eingesetzten Ressourcen ausmachen, und die Unzugänglichkeit führt zu verschwendeter Bewegung.

Mängel: Das Problem der Defekte ist bei allen Arten von Arbeiten ähnlich und führt zu Nacharbeiten und zum Einsatz von mehr Ressourcen, als eigentlich nötig gewesen wären. Der Unterschied liegt darin, wie die Fehler entstehen. In der Fertigung werden Defekte in der Regel durch fehlerhafte Geräte oder Bedienerfehler verursacht, während sie bei der Wissensarbeit auf ein schlechtes Design oder eine ungenaue Schätzung zurückzuführen sind.

Die Lean Six Sigma-Methodik spricht auch von einer achten Verschwendung: Nicht genutzte Fähigkeiten oder Intelligenz. Diese Art von Verschwendung wird vor allem mit Wissensarbeit in Verbindung gebracht und bezieht sich auf die Verschwendung, die entsteht, wenn das geistige Potenzial eines Mitarbeiters nicht voll ausgeschöpft wird. Dies kann vorkommen, wenn Unternehmen überqualifizierte Mitarbeiter einstellen oder Arbeitnehmer in Positionen einsetzen, in denen sie ihre Fähigkeiten nicht voll ausschöpfen können.

Wie Lean fatale Projektfehler verhindern kann

Lean-Prinzipien und das Erkennen von Verschwendung können Projektmanagern dabei helfen, Situationen zu vermeiden, abzumildern oder zu kontrollieren, die andernfalls zum Scheitern des Projekts führen könnten. Im Folgenden finden Sie eine Liste der häufigsten Projektfallen, die durch Lean Thinking vermieden werden können:

Fehlende Schaffung von Kundenwert: Wenn Sie nicht verstehen, was ein Kunde an Ihrem Projekt schätzt, kann dies dazu führen, dass Sie das Projekt falsch einschätzen und Arbeit und Ressourcen verschwenden. Wenn Sie verstehen, welchen Wert Ihr Unternehmen für den Kunden hat, können Sie die Projektanforderungen klarer formulieren, den Preis für das Projekt entsprechend der Zahlungsbereitschaft des Kunden festlegen und die Arbeitsabläufe überarbeiten, um diesen Zielpreis zu erreichen.

Umfangsausweitung: Umfangsausweitung liegt vor, wenn der Wert eines Projekts erhöht wird (in der Regel aufgrund von Kundenwünschen), die entsprechenden Änderungen in der Budgetierung und Preisgestaltung dem erhöhten Wert jedoch nicht Rechnung tragen. Sie können dieses Problem vermeiden, indem Sie den Wert für den Kunden verstehen und neu bewerten, wenn sich der Umfang ändert, und indem Sie sicherstellen, dass der erhöhte Wert mit einer Änderung der Preisgestaltung einhergeht.

Der Wertstrom wird nicht definiert: Die Abbildung des Wertstroms ist eine hervorragende Methode, um zu erkennen, wie die Projektaktivitäten Wert schaffen, und sie ist unerlässlich, um die Aktivitäten zu streichen, die keinen Wert für das Projekt schaffen. Wenn Sie den Wertstrom nicht mit Blick auf seine Optimierung abbilden oder definieren, können nicht wertschöpfende Aktivitäten das Projektbudget weiter belasten und den Projektzeitplan verlängern.

Mangelndes Engagement der Beteiligten: In einer perfekten Welt würden Projekte immer pünktlich abgeschlossen werden und niemals die geplanten Kosten überschreiten. In der Realität leiden die meisten Projekte unter Kosten- und Terminüberschreitungen, so dass die volle Unterstützung der Beteiligten unerlässlich ist. Ein Beteiligter, der sich nicht voll und ganz für das Projekt einsetzt, ist möglicherweise weniger bereit, seine Unterstützung zu gewähren, wenn ein Projekt auf seine Rücklagen für unvorhergesehene Ausgaben zurückgreifen oder Notfallmittel beantragen muss, wodurch sich das Problem der Verschwendung noch drastisch verschärft. Erfahren Sie mehr über die Sicherung und Aufrechterhaltung der Unterstützung durch Beteiligte in Der definitive Leitfaden zum Stakeholder Management.

Fehlen eines Kommunikationsplans: Ein effektiver Kommunikationsplan rationalisiert den Informationsfluss zwischen den Beteiligten eines Projekts. Ohne eine wirksame, zeitnahe Kommunikation laufen Projekte Gefahr, Zeit und Ressourcen für zeitraubende Genehmigungen, verzögerte Fortschritte und Wertunterschiede zu verschwenden.

Drei beliebte Lean-Projekt-Methoden

Nachdem wir nun die Grundsätze des Lean Thinking verstanden haben, können wir uns ansehen, wie drei der wichtigsten Lean-Methoden – der Deming-Zyklus, Six Sigma und Kanban – an das Projektmanagement herangehen. Sie alle verfolgen einen disziplinierten Ansatz im Projektmanagement, betonen die Optimierung des Wertstroms und bilden den Wertstrom in seinem aktuellen Zustand ab. Nachdem Ineffizienzen und Verschwendung identifiziert und Änderungen vorgenommen wurden, wird in einer Karte des zukünftigen Zustands des Wertstroms der überarbeitete, optimierte Wertstrom mit einem verbesserten Fluss dargestellt. Der zukünftige Zustand kann als Zwischenstadium zwischen dem aktuellen Wertstrom und einem hypothetischen, idealen Wertstrom betrachtet werden. Die Abbildung des Wertstroms ist also ein fortlaufender Prozess, und es werden regelmäßig neue Maßnahmen zur Verbesserung des Wertstroms entwickelt und umgesetzt.

Auf einer detaillierteren Ebene besteht jeder der Prozesse, die den Wertstrom bilden, aus einer Abfolge von Schritten; Sie verwenden Metriken, um die Leistung dieser Abläufe zu bewerten. Die Anwendung von Lean Management-Prinzipien innerhalb der Wertstromprozesse kann die Leistung bei diesen Metriken auf der Mikroebene verbessern und Verschwendung auf der Makroebene reduzieren.

Denken Sie daran, dass erfolgreiche Lean-Projekte unabhängig von der von Ihnen verwendeten Methodik darauf abzielen, den Fluss im Wertstrom kontinuierlich zu verbessern. Dazu straffen sie den Informationsfluss, untersuchen den Wertstrom und die darin enthaltenen Prozesse auf Redundanzen und streben nach Vereinfachung und Standardisierung, um Verschwendung zu reduzieren. Bei Entwicklungsprojekten können sie ein Lebenszyklusmodell anwenden, das die gleichzeitige Verarbeitung nutzt, um die durch Engpässe verursachte Verschwendung zu verringern.

Ein Lean-Projekt verfolgt auch einen Pull- (und nicht einen Push-) Ansatz. Das bedeutet, dass der Kunde den Bedarf an dem Projekt erkennt, bevor das Projekt beginnt, und dass das Projekt als Reaktion auf diesen Bedarf abgeschlossen wird. Da Lean Thinking ein so übergreifendes Konzept ist, hat ein Unternehmen, das sich die Grundsätze des Lean Managements zu eigen macht, in der Regel erfolgreich eine Kultur des Lean Denkens unter seinen Mitarbeitern aufgebaut. Darüber hinaus verteilt Lean Management die Entscheidungskompetenzen innerhalb der Unternehmenshierarchie, um Verschwendung durch unnötig langwierige Genehmigungen und Bürokratie zu vermeiden. Oft bedeutet dies, dass man den Mitarbeitern der unteren Ebenen vertraut und sie ermächtigt, Entscheidungen zu treffen, für die sie qualifiziert sind, ohne sich auf einen verschwenderischen Überprüfungs- und Genehmigungsprozess einzulassen.

Der Deming-Zyklus: Eine Methode zur kontinuierlichen Qualitätsverbesserung

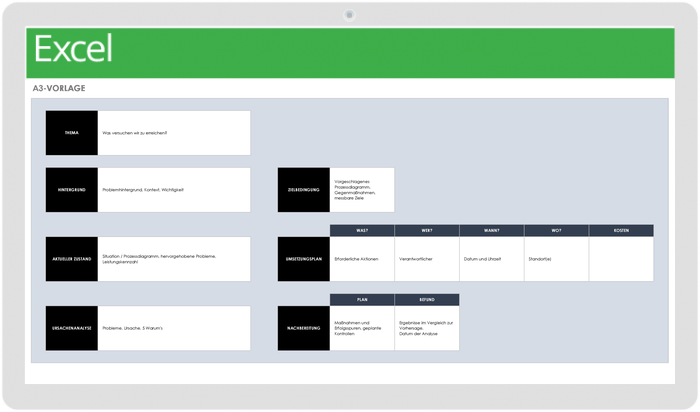

Der Deming-Zyklus, der auch als A3-Problemlösung bekannt ist, weil er traditionell auf A3-Papier durchgeführt wurde, hat seinen Namen von W. Edwards Deming, dem Unternehmensberater, der Japan nach dem Zweiten Weltkrieg beim Wiederaufbau seiner Produktionskapazitäten half. Deming, der manchmal als „Vater der Qualitätskontrolle“ bezeichnet wird, schuf den Deming-Zyklus, um die ständige Verbesserung von Geschäftsprozessen zu erleichtern. Der Deming-Zyklus ist auch als PDCA-Zyklus oder PDSA-Zyklus (für Plan, Do, Check oder Study, and Act) bekannt.

Planung bedeutet, einen Plan zur Verbesserung eines Prozesses zu konzipieren und zu entwerfen. Doing ist die Umsetzung des Plans und die Überprüfung seiner Ergebnisse anhand von Leistungskennzahlen. Checking oder Studying beinhaltet die Feststellung, ob der Verbesserungsplan erfolgreich war, und Acting ist die dauerhafte Umsetzung des Plans zur Verbesserung des Geschäftsprozesses.

Unter Qualitätsgurus gibt es eine Debatte darüber, ob PDCA und PDSA dasselbe sind, aber im Allgemeinen wird jeder Unterschied als zu geringfügig angesehen, als dass sich der durchschnittliche Praktiker darüber Gedanken machen sollte.

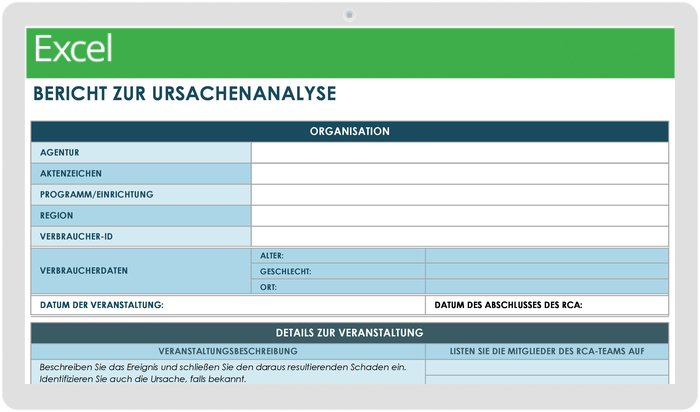

Die Methodik des Deming-Zyklus ist darauf ausgerichtet, prozessbezogene Probleme mit einer einzigen – oder zumindest einer primären – zugrundeliegenden Ursache anzugehen. Diese Ursache wird als Grundursache bezeichnet, und das Team, das für die Verbesserung des Prozesses zuständig ist, wird eine oder mehrere mögliche Lösungen zur Beseitigung dieser Grundursache entwickeln.

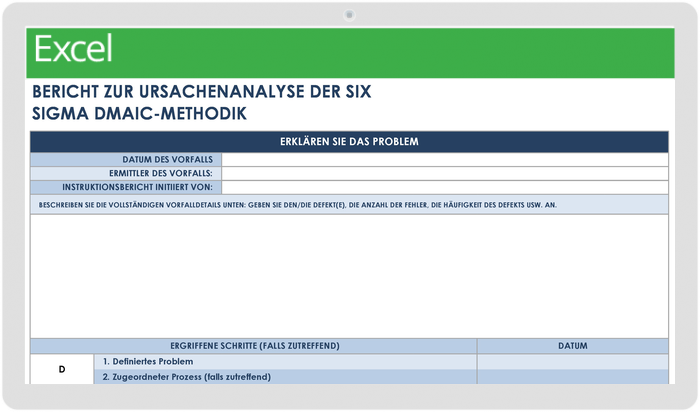

Sie können diese Vorlage verwenden, um Ihre eigene Ursachenanalyse durchzuführen.

Vorlage für die Ursachenanalyse herunterladen

Praktiker ermitteln auch die aktuelle Situation bzw. den aktuellen Zustand des Prozesses, um zu bestimmen, wie die Ursache am besten angegangen werden kann und wie der Prozess geändert werden kann, um die Ursache zu beseitigen. Sobald Sie die Grundursache identifiziert haben, erstellt das Team eine Problembeschreibung, in der es darlegt, was es zu erreichen versucht, und legt die Metrik zur Messung der Lösungen fest. Diese Lösungen werden in den Phasen Doing und Checking bewertet. Nach der Durchführung einer Kosten-Nutzen-Analyse zur Ermittlung der optimalen Lösung empfiehlt das Team dem Entscheidungsträger einen Aktionsplan.

Um Ihre eigene A3-Analyse durchzuführen, verwenden Sie diese Berichtsvorlage.

A3-Berichtsvorlage herunterladen

Der Deming-Zyklus: Projektbeispiel im Bildungswesen

Die American Society for Quality nennt als Beispiel für ein Deming-Zyklus-Projekt den Schulbezirk Pearl River NY, der die Technik für die Gestaltung von Lehrplänen und Unterricht einsetzt.

Die Planung des Schulbezirks beinhaltet die Analyse der Bedürfnisse der Schüler, um Lücken oder verbesserungswürdige Bereiche im Unterricht zu identifizieren. Doing ist ein zweistufiger Prozess, bei dem zunächst ein Lehrplan erstellt wird, der sowohl den staatlichen und nationalen Standards als auch den Bedürfnissen der Schüler entspricht, und dann der Unterricht tatsächlich erteilt wird. Beim Überprüfen wird die Leistung der Schüler mit der neuen Unterrichtsmethode anhand von Schulbeurteilungen bewertet. Der letzte Schritt ist die Umsetzung von Lehrplänen und Unterrichtsmethoden, die den Bedürfnissen der Schüler gerecht werden.

„Wenn die Bewertungen im Laufe des Schuljahres zeigen, dass die Schüler nicht wie erwartet lernen, werden Zwischenkorrekturen vorgenommen, wie z. B. erneuter Unterricht, Änderung der Lehrmethoden und direktere Betreuung durch die Lehrer. Die Bewertungsdaten fließen in den nächsten Schritt des Zyklus ein“, heißt es in der Fallstudie.

Six Sigma: Datengesteuerte Methode zur Eliminierung von Fehlern

Six Sigma ist eine Methode zur Prozessverbesserung, die sich auf die Beseitigung von Fehlern und die Minimierung von Abweichungen im Prozessergebnis konzentriert. Sie ist stark datengesteuert. Der Name Six Sigma ist ein statistischer Verweis darauf, dass sechs Standardabweichungen zwischen dem Prozessmittelwert und der nächstgelegenen Spezifikationsgrenze liegen, was effektiv zu einer Fehlerquote von 3,4 Fehlern pro Million Produkte oder Prozessergebnisse führt. Das Hauptziel von Six Sigma ist also die Optimierung der Konsistenz und Präzision eines Prozesses. Einen vollständigen Leitfaden zu Six Sigma können Sie hier lesen.

Six Sigma wurde Mitte der 1980er Jahre von Motorola-Ingenieuren entwickelt, und Motorola hat sich den Namen später schützen lassen. Die Technik wurde in den 1990er Jahren zu einem Eckpfeiler des Ansatzes von General Electric CEO Jack Welch. Six Sigma und Lean sind zwar nicht dasselbe, aber die Managementphilosophie und die Methodik ergänzen sich sehr gut. Lean verändert Prozesse, um Verschwendung zu beseitigen, und Six Sigma verändert Prozesse, um die Qualität und Konsistenz des Outputs zu verbessern. Daher spielen beide eine wichtige Rolle bei der Umgestaltung von Prozessen. Die Six Sigma-Methodik verfolgt die Prozessverbesserung durch Six Sigma-Verbesserungsprojekte, die eine der Six Sigma-Untermethoden anwenden. Wir werden zwei dieser Untermethoden besprechen: DMAIC und DMEDI.

DMAIC: Dieses Akronym (Definieren, Messen, Analysieren, Verbessern/„Improve“, Kontrollieren/„Control“) wird in Six Sigma-Projekten verwendet, die darauf abzielen, einen bestehenden Geschäftsprozess neu zu gestalten oder zu verbessern. In der Phase Definieren geht es darum, den Umfang des zu untersuchenden Problems festzulegen, die Anforderungen des Kunden zu ermitteln und Ziele für das Projekt zu setzen. Messung ist die Bewertung des aktuellen Zustands des Prozesses durch Datenerfassung. Analyse ist der Prozess der Untersuchung der gesammelten Daten, um die Grundursache zu identifizieren. Verbesserung beinhaltet den Einsatz von Techniken zur Prozessverbesserung, um den Prozess zu optimieren und ihn so in seinen zukünftigen Zustand zu bringen. Schließlich beinhaltet Kontrolle die Überwachung des neuen, zukünftigen Prozesses, um die Qualität des Ergebnisses sicherzustellen. Sie können DMAIC so lange wiederholen, bis Sie das gewünschte Maß an Qualitätskonsistenz erreicht haben.

Six Sigma DMAIC-Vorlage für die Ursachenanalyse herunterladen

DMEDI: Dieses Akronym für (Definieren, Messen, Erforschen, Entwickeln, Implementieren) wird in Six Sigma-Projekten verwendet, die auf die Entwicklung eines neuen Prozesses abzielen. Es ist weniger datengesteuert und kreativer als DMAIC. Die Phase define in DMEDI ist ähnlich wie die in DMAIC: Sie definiert den zu gestaltenden Prozess und die Ziele für den neuen Prozess. Messung ist die Identifizierung der Kunden und ihrer Anforderungen. Exploration ist der Prozess der Prüfung alternativer Prozessdesigns, um zu bewerten, welches den Anforderungen des Kunden am besten gerecht wird. Entwicklung ist die eigentliche Produktion des Designs, das als optimal für die Besprechung der Kundenanforderungen angesehen wird. Und bei der Implementierung schließlich wird der neue Prozess in einem Pilotversuch getestet, um sicherzustellen, dass sein Ergebnis tatsächlich den Anforderungen der Kunden entspricht.

Die Entscheidung, ob DMAIC oder DMEDI verwendet werden soll, hängt wirklich von der Bewertung des Zustands eines Prozesses ab, falls dieser überhaupt existiert. Nach herkömmlicher Auffassung wird DMAIC zur Verbesserung eines bestehenden Prozesses und DMEDI zur Einführung eines neuen Prozesses verwendet. In manchen Fällen kann ein bestehender Prozess jedoch so voller Probleme und Ursachen sein, dass es einfacher ist, einen neuen Prozess zu entwerfen, als zu versuchen, den bestehenden Prozess zu verbessern. In diesem Fall ist DMEDI vielleicht die bessere Wahl als DMAIC.

Six Sigma verwendet ein kampfsportähnliches Gürtelsystem, um die Zertifizierungsstufen zu kennzeichnen. Die Gürtel, in der Reihenfolge ihrer zunehmenden Kompetenz, sind: Weißer Gürtel, Gelber Gürtel, Grüner Gürtel, Schwarzer Gürtel und Master Black Belt. Black Belts und Master Black Belts leiten Six Sigma-Problemlösungsprojekte und bilden andere aus, die eine Six Sigma-Zertifizierung anstreben. Erfahren Sie hier mehr über die Six Sigma-Zertifizierung.

Lean Six Sigma: Die Kombination von Verschwendung und Qualität

Lean Six Sigma ist eine Methode zur Prozessverbesserung, die die Prinzipien der Verschwendungsreduzierung von Lean mit den Qualitätsverbesserungsbemühungen von Six Sigma verbindet. Der Leistungsmanagement-Experte Arun Hariharan erläutert, dass man Lean Six Sigma-Projekte in drei große Kategorien einteilen kann:

- Qualitätsverbesserungsprojekte stützen sich in erster Linie auf Six Sigma-Methoden, um die Qualität eines Prozessoutputs zu verbessern.

- Umsatzsteigerungsprojekte stützen sich gleichermaßen auf Six Sigma und Lean, um die Qualität zu verbessern, die Verschwendung zu reduzieren (und damit die Geschwindigkeit zu erhöhen) und somit den Unternehmensumsatz zu steigern.

- Kosteneinsparungsprojekte stützen sich in erster Linie auf die Lean-Prinzipien, um Verschwendung aus einem Projekt zu entfernen und es dadurch schneller, effizienter und damit billiger zu machen.

Six Sigma: Projektbeispiel aus der medizinischen Fertigung

Das vielleicht bekannteste Six Sigma-Projekt wurde in den späten 1980er Jahren bei Motorola durchgeführt, als Motorola-Ingenieure, die eine genauere Qualitätsmessung wünschten, von der Messung von Fehlern pro tausend Möglichkeiten auf Fehler pro Million Möglichkeiten umstellten. Diese Änderung in der Art und Weise, wie Qualität diskutiert und wahrgenommen wurde, führte schließlich zu mehr als 16 Milliarden Dollar an Einsparungen für das Unternehmen durch erhöhte Präzision und Konformität mit den Qualitätsanforderungen. Seitdem wurden Six Sigma- und Lean Six Sigma-Methoden in Tausenden von Unternehmen in den USA eingeführt, darunter Ford, General Electric und die U.S. Army. Armee.

Ein weiteres Beispiel für die Vorteile von Six Sigma ist Orchid, ein Hersteller von künstlichen Gelenken, die unter anderem bei Hüft- und Kniegelenksprothesen verwendet werden. Ihr Verfahren umfasst den Wachsausschmelzguss von Formen, die zur Herstellung des künstlichen Gelenks aus Kobalt verwendet werden. Das Unternehmen stellte fest, dass sechs Prozent seiner Gussformen rissen, wodurch das Kobalt verloren ging.

Ein Six Sigma-Team, dem auch eine Empfangsdame des Werks angehörte, begann um 2010 mit der Untersuchung des Problems. Sie identifizierten 200 Variablen im Herstellungsprozess, von denen sie annahmen, dass sie zu den Rissen in den Gussformen beitragen könnten. Die Empfangsdame stellte fest, dass beim Gießen zwei Arten von Wachs verwendet wurden: Neuwachs für die Teile, die in Kontakt mit den in den Patienten implantierten Oberflächen kommen würden, und wiedergewonnenes Wachs für Teile, die keinen Kontakt haben.

Die Tests des Six Sigma-Teams ergaben, dass die Wachse bei unterschiedlichen Temperaturen schmolzen, was die Ursache für die Rissbildung sein könnte. Sie versuchten, dies mit 100 Abgüssen zu überprüfen, bei denen nur Neuwachs verwendet wurde. Bei diesem Test ist keine einzige Form gerissen. Sechzehn Jahre zuvor hatte das Unternehmen damit begonnen, wiedergewonnenes Wachs zu verwenden, um 60 Cent pro Pfund gegenüber neuem Wachs zu sparen, aber diese Entscheidung führte zu einer Verschwendung von Kobalt, das 7,50 bis 15 Dollar pro Pfund kostete. Durch die Umstellung auf reines Frischwachs, eine Variable, die durch Six Sigma-Methoden identifiziert wurde, sparte Orchid geschätzte 2,1 Millionen Dollar pro Jahr.

Kanban: Die laufende Arbeit begrenzen, um die Fertigstellung zu beschleunigen

Kanban ist eine weitere Lean-Methode, die ihren Ursprung bei Toyota hat. Diese Methode konzentriert sich auf die Beseitigung von Arbeitsrückständen und die Gewährleistung eines reibungslosen Arbeitsflusses. Lesen Sie in dieser Referenz, wie Kanban sowohl in der Fertigung als auch in der Softwarebranche eingesetzt wird.

In einer idealen Fabrik würde die Arbeit in einem gleichmäßigen Tempo voranschreiten – manchmal auch als kontinuierlicher Fluss bezeichnet – und es gäbe nie Engpässe. In der Realität sind jedoch einige Prozesse langsamer als andere, und wenn diese Prozesse schnelleren Prozessen nachgelagert sind, verursachen sie Rückstände. Rückstände beanspruchen Platz und kosten Geld, und sie können Probleme wie Qualitätsmängel verbergen. Lesen Sie mehr über Kanban in der Bestandsverwaltung hier.

Toyota löste dieses Problem, indem es ein System von visuellen Hinweisen einführte – so genannte Kanban-Karten -, die anzeigten, wann ein Prozess verfügbar war, um neue Arbeit zu übernehmen. Das Arbeitstempo wird also von dem langsamsten Glied in der Produktionskette bestimmt, das mit Hilfe von Kartensignalen anzeigt, wann es für die Bearbeitung der Arbeit verfügbar ist. Wie bereits erwähnt, begrenzt der „Pull“-Ansatz den Rückstau und kontrolliert Engpässe, um Verschwendung zu vermeiden. Kanban begrenzt auch die Anzahl der Artikel, die gleichzeitig bearbeitet werden.

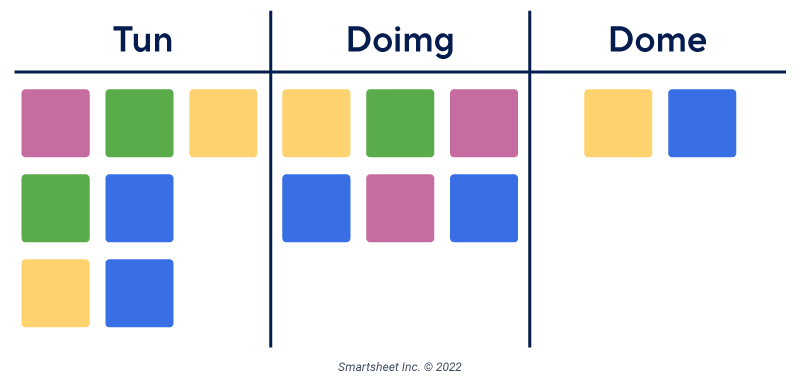

Das klassische Kanban-System ist eine in Abschnitte unterteilte Tafel mit einer Reihe von beweglichen Karten. Jeder Abschnitt stellt einen bestimmten Prozess dar, und die einzelnen Karten repräsentieren die Arbeitsgegenstände, die diese Prozesse durchlaufen. Durch visuelle Hinweise lassen sich Ineffizienzen und Rückstände leicht erkennen, so dass Kanban eine gute Möglichkeit ist, Prozesse zu identifizieren, die verbessert werden müssen.

Aufgrund seiner einfachen und effektiven Anwendung wird Kanban von Unternehmen und Teams jeder Größe, die Produktionslinien mit mehreren Prozessen betreiben, in großem Umfang eingesetzt. Kanban ist auch ideal für Wissensarbeit, wie z. B. die Veröffentlichung von Inhalten, die mehrere Prozesse umfasst (Schreiben, Redigieren, Korrekturlesen, Satz und Druck). Indem Sie Karten verwenden, um einzelne Inhalte zu symbolisieren, können Sie den Fortschritt in der Redaktions- und Designkette verfolgen und Personalressourcen für Rückstände bereitstellen, wenn diese entstehen. Sie zeigen die Karten auf einer Kanban-Tafel – Dies war traditionell ein physisches schwarzes Brett, wird aber heute oft online erstellt.

Kanban hat sich in der Dienstleistungs- und Wissensarbeit durchgesetzt. Die wichtigsten Prinzipien bei der Anwendung auf diese Projekte sind:

- Arbeit visualisieren

- Arbeit in Arbeit begrenzen

- Teams ziehen Arbeit ab, wenn sie bestehende Aufgaben abgeschlossen haben

- Keine Sprints (zeitbasierte Arbeitsintervalle)

Beispiel für ein Kanban-Projekt: Website erntet Effizienzgewinne

Ein beeindruckendes Beispiel für den Erfolg von Kanban stammt von Moneysupermarket.com, einer führenden britischen Website für Preisvergleiche, die jährlich mehr als 120 Millionen Nutzer bedient. Das Entwicklungsteam litt unter einer hohen Nachfrage, ständig wechselnden Prioritäten, schlechter Arbeitsmoral und geringem Durchsatz. Durch den Einsatz des Kanban-Boards wurden offensichtliche Engpässe und Blockierer hervorgehoben und es wurde deutlich, worauf sich das Team konzentrieren musste, um die Probleme zu lösen.

Nach der Einführung von Kanban verringerte sich die Vorlaufzeit des Teams von 120 Tagen auf 25 Tage, und der Durchsatz stieg sprunghaft an. Die Entwickler bauten den Rückstand von 469 Aufträgen in fünf Monaten ab.

Lean implementieren: Tipps, wie Sie Lean für sich arbeiten lassen

Bei der Einführung von Lean ist es am wichtigsten, sich daran zu erinnern, dass es sich dabei um eine langfristige Philosophie handelt und nicht um eine schnelle Lösung für verschwendungsbedingte Probleme. Die Reduzierung von Verschwendung ist ein fortlaufender Prozess, und die Entwicklung einer Philosophie des Lean-Denkens und der konsequenten Leistungsmessung sorgt für größere, nachhaltige Vorteile im Laufe der Zeit. Außerdem wird die Anwendung der Lean-Prinzipien dadurch erleichtert, dass die Mitarbeiter durch Übung lernen, Verschwendung zu erkennen.

Eines der ultimativen Ziele von Lean ist die Schaffung und Aufrechterhaltung eines kontinuierlichen Prozessflusses – bei dem die Arbeit die Teilprozesse durchläuft, ohne anzuhalten und Verschwendung zu verursachen. Um dies zu erreichen, werden Unternehmen „Pull“-Ansätze einführen und so die Kosten für Bestand, Lagerung und Wartung drastisch senken, indem sie Endprodukte nach Bedarf herstellen. Langfristig führt dieser „Pull“-Ansatz zu einer gleichmäßigeren Verteilung der Arbeit, was die Probleme im Zusammenhang mit der Überlastung sowohl der Maschinen als auch der Mitarbeiter verringern kann.

Natürlich weiß Lean auch, dass der Fluss nicht nur durch Produktionsprozesse, sondern auch durch den Informationsfluss unterbrochen werden kann. Die Förderung einer Kultur der starken und schnellen Kommunikation ist für den Erfolg von Lean Management von entscheidender Bedeutung. Die Einführung von Tools, die die Kommunikation erleichtern, wie z. B. Kanban, ist oft eine notwendige Ergänzung zur Rationalisierung und Verbesserung von Workflows.

Um die Prinzipien des Lean Managements zu übernehmen, beginnen Sie mit kleinen, klar definierten Projekten, die innerhalb kurzer Fristen durchgeführt werden. Dies ist aus einer Reihe von Gründen hilfreich. Zum einen lernen die Mitarbeiter dadurch, Verschwendung zu erkennen und zu entscheiden, was dagegen zu tun ist. Außerdem kann man durch die Verringerung der Verschwendung schnelle Erfolge erzielen. Da diese bei kurzen Projekten in der Regel sofort eintreten, kann dies für Projektmanager, die versuchen, in einem Projektteam eine Kultur des Lean Managements zu entwickeln, Wunder bewirken.

Projektmanager sollten sich auch im Hinblick auf ihre Mitarbeiter und Teams für das Lean-Kernprinzip der kontinuierlichen Verbesserung (Kaizen) einsetzen. Fördern Sie die kontinuierliche Weiterbildung und das Lernen. Projektmanager können sich für Lean Management zertifizieren lassen, z. B. von der Villanova University und dem Management and Strategy Institute.

Die besten Tools für schlanke Projektmanager

Lean Projektmanager haben einige Tools entwickelt, die beim Projektmanagement und der organisatorischen Umgestaltung helfen. Bei einigen dieser Tools handelt es sich um konzeptionelle oder prozessbezogene Rahmenwerke, während andere als Software und Systeme existieren.

Wertstrom-Mapping: Wie wir bereits besprochen haben, stellt die Wertstromkarte den Material- und Informationsfluss dar, der an der Herstellung eines Produkts beteiligt ist. Verwenden Sie eine Wertstromkarte, um den aktuellen Zustand eines Wertstroms zu analysieren und verbesserte zukünftige Zustände zu entwerfen, die Verschwendung beseitigen und entsprechend den Anforderungen des Kunden Wert schaffen. Das Wertstrom-Mapping wurde traditionell auf Papier durchgeführt, aber es gibt jetzt auch Online-Tools.

Arbeitszellen: In der Fertigung ist eine Arbeitszelle eine strategische Anordnung von Ressourcen, die den Fluss eines Prozesses verbessern und Verschwendung verringern soll. Sie können Arbeitszellen entweder mit physischer Ausrüstung oder mit menschlichen Ressourcen einrichten, oft auch mit einer Kombination aus beidem. Ein funktionsübergreifendes Team ist ein Beispiel für eine Arbeitszelle, die in erster Linie auf personellen Ressourcen basiert, während Arbeitsbereiche in der Fertigung ein Beispiel für Arbeitszellen sind, die sich auf physische Ausrüstung konzentrieren.

One-piece Flow: One-Piece-Flow ist die Praxis, Arbeitsgegenstände Stück für Stück (statt in Chargen) durch eine Arbeitszelle zu bewegen, und dient hauptsächlich dazu, die unfertige Arbeit zu reduzieren. Die Verarbeitung eines einzelnen Werkstücks ist schneller, als wenn jeder Arbeiter eine Charge von Werkstücken produziert, bevor er sie zum nächsten Schritt weiterleitet (da die Verarbeitung von Chargen länger dauert als die von einzelnen Werkstücken, und die Arbeit nicht weitergegeben werden kann, bevor die gesamte Charge fertig ist).

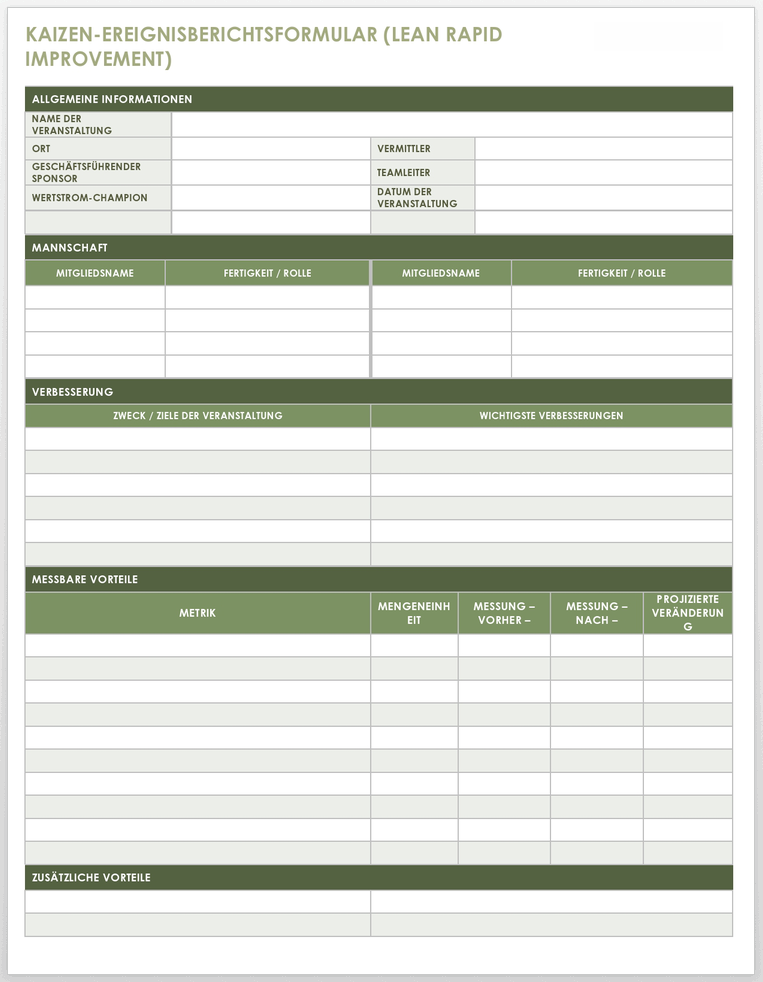

Kaizen: Kaizen, benannt nach einem japanischen Wort, das in etwa „gute Veränderung“ bedeutet, ist ein Arbeitsansatz, der sich auf inkrementelle Verbesserungen von Prozessen und Arbeitsabläufen konzentriert. Die Endziele von Kaizen sind verbesserte Effizienz und höhere Qualität. Das Konzept ermutigt eine Organisation, kleine, leicht umzusetzende Verbesserungen zu begrüßen, die in ihrer Gesamtheit langfristig große Vorteile bringen. Eine beliebte Methode zur Umsetzung von Kaizen ist es, mit einem Kaizen-Event zu beginnen, einem kurzfristigen Projekt (etwa eine Woche) mit einem einzigen, spezifischen Verbesserungsziel. Ein üblicher Plan für ein Kaizen-Event (manchmal auch als Kaizen-Blitz bezeichnet) weist für jeden Tag eine Funktion zu, z. B. die Dokumentation des aktuellen Zustands, die Bewertung des aktuellen Zustands, die Beschreibung des zukünftigen Zustands, die Umsetzung des zukünftigen Zustands und die Operationalisierung des zukünftigen Zustands.

Um Ihr eigenes Kaizen-Event durchzuführen, verwenden Sie diese Vorlage, um Ihre Arbeit zu verfolgen.

Lean Rapid Improvement (Kaizen) Event Ergebnisvorlage herunterladen

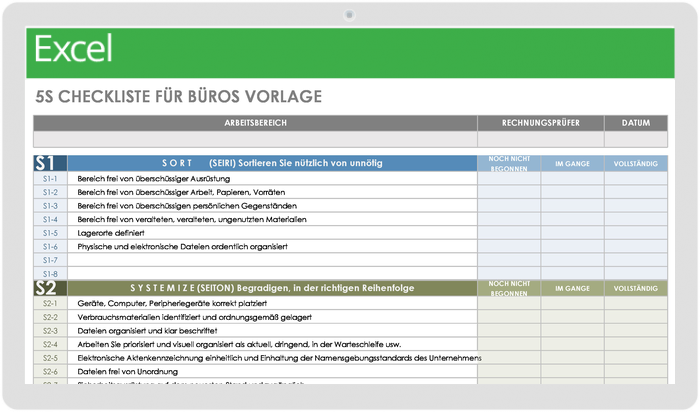

5S: Eine Methode zur Organisation des Arbeitsplatzes, die arbeitsbezogene Ressourcen so organisiert, dass ein effizientes und effektives Arbeiten möglich ist. Der Name 5S stammt von fünf japanischen Wörtern, die ins Englische übersetzt sortieren, ordnen, glänzen, standardisieren, und erhalten bedeuten. 5S wird im Rahmen von Lean Six Sigma häufig als Methode zur Organisation von Arbeitsplätzen und zur Verwendung visueller Anhaltspunkte verwendet, um konsistentere Ergebnisse zu erzielen. Die Schritte sind: Entfernen von Gegenständen, die für den aktuellen Betrieb nicht benötigt werden, Beschriften und Anordnen von Gegenständen, so dass sie leicht zu benutzen sind, tägliches Aufräumen, Standardisieren eines Ordnungssystems und Vermeiden von Rückschritten. Dieses System hat seinen Ursprung in Fabriken, ist aber auch für Büros relevant. Probieren Sie diese 5S-Checkliste an Ihrem Arbeitsplatz aus.

5S-Checkliste für Büros herunterladen Vorlage

Poka-yoke: Ein Mechanismus zur Fehlervermeidung oder Fehlersicherung. Er hilft den Mitarbeitern, Fehler zu erkennen, zu vermeiden oder zu korrigieren, sobald sie auftreten. Die Idee hinter Poka-yoke ist die Berücksichtigung von Fehlern bei ihrem Auftreten, um die Verschwendung zu minimieren, die andernfalls entstehen würde, wenn Fehler in der Produktionskette weiterverarbeitet würden. Typischerweise werden Poka-yoke in Kontroll- und Warnmechanismen unterteilt. Ein Beispiel für einen Kontroll-Poka-yoke sind elektrische Steckverbinder, die so konstruiert sind, dass sie nur auf die richtige Weise zusammengefügt werden können. Im weiteren Sinne kann Poka-yoke jede Technik sein, die einen Prozess so absichert, dass er nicht verpfuscht werden kann.

Gemba Walk: Gemba Walk ist eine Anwendung des Prinzips, die Arbeit dort zu beobachten, wo sie stattfindet. Er ist eine Ergänzung zum Kaizen-Prozess und basiert auf der Idee, dass Arbeitsprozesse am besten in Echtzeit und in der tatsächlichen Arbeitsumgebung beobachtet und somit auch am besten verbessert werden können. Manchmal wird Gemba auch als „Management by walking around“ bezeichnet. Gemba ist mehr als ein Manager, der im Büro herumläuft und die Arbeit überwacht. Im Rahmen von Lean dient Gemba der Beobachtung, Einbeziehung und Verbesserung und sollte dort stattfinden, wo die kritischsten Aktivitäten stattfinden (die Produktionslinie in der Fertigung, das Klassenzimmer im Bildungswesen usw.). Ihre Interaktionen zielen darauf ab, die Mitarbeiter und Prozesse in Kaizen oder kontinuierliche, schrittweise Verbesserungen einzubinden.

Obeya-Raum: Der Obeya-Raum oder „War Room“ ist ein großer physischer Raum, der während der Entwicklung eines neuen Produkts oder Prozesses genutzt wird, um abteilungsübergreifendes Denken und Kommunikation zu erleichtern. Alle am Entwicklungsprozess beteiligten Personen treffen sich im Obeya-Raum, um zu kommunizieren und Entscheidungen über ein bestimmtes Projekt zu treffen. Der Obeya-Raum ist in der Regel so eingerichtet, dass er Diskussionen und Problemlösungen erleichtert und die Entscheidungsfindung beschleunigt.

Visuelle Anhaltspunkte: Das Grundprinzip von Kanban besteht darin, dass es einfacher ist, Prozesse visuell zu verstehen und auszuführen als nur durch Worte oder Zahlen. Daher ist die Verwendung von visuellen Hinweisen im Kanban-Stil (Haftnotizen, farbige Golfbälle, visuelle Diagramme oder Software-Tools, die Arbeitsaufgaben visuell darstellen) ein bewährtes Mittel, um die Kommunikation zu vereinfachen und zu beschleunigen sowie das Verständnis eines Prozesses zu erleichtern.

Dokumentation von Metriken und Fortschritt: Da es beim Lean Thinking letztlich darum geht, Verschwendung zu verringern und den Arbeitsfluss zu verbessern (und dies in der Regel schrittweise zu tun), ist es von entscheidender Bedeutung, Metriken zur Messung des Arbeitsflusses festzulegen und die Leistung bei diesen Metriken konsequent aufzuzeichnen. Sie können den Fluss zum Beispiel anhand von Kennzahlen wie unfertige Arbeit, Vorlaufzeit, Wartezeit und Durchsatz messen. Am besten messen Sie diese Metriken mit Hilfe von Software-Tools, mit denen Sie die Leistung schnell ermitteln und anhand von Diagrammen oder zusammenfassenden Statistiken visualisieren können.

Die Beziehung zwischen Lean und Agile Methoden

In der Softwareentwicklung neigt man dazu, die Prinzipien des Lean Thinking mit den Methoden des Agilen Manifests zu verwechseln. Wie ähnlich sind sie sich also genau?

Agile Methoden sind eine Reihe von iterativen Entwicklungsansätzen, die speziell für die Besprechung sich ständig ändernder Kundenanforderungen in Softwareentwicklungs-Projekten entwickelt wurden. Das charakteristische Merkmal eines Agile-Projekts ist sein flexibler Umfang, d. h. Agile-Methoden sind so konzipiert, dass sie Änderungen der Anforderungen problemlos akzeptieren und umsetzen können. Die Agile Softwareentwicklung besteht aus einer Reihe von Iterationen, und die Teams der Agilen Softwareentwicklung streben in jeder Iteration schrittweise Verbesserungen an.

Es gibt einige Gemeinsamkeiten zwischen Agile- und Lean Management. Beide stellen die Kundenzufriedenheit in den Vordergrund – Agile durch umfangreiches Kundenfeedback und Iterationen und Lean durch die Identifizierung des Wertes mit den Augen des Kunden. Beide konzentrieren sich auch auf schrittweise Verbesserungen und nicht auf große, einmalige Korrekturen.

Lean und Agile-Projektmanagement sind sich auch in anderen Aspekten ähnlich:

- Die Einführung einer Kultur der kostenlosen Mitarbeiterbeteiligung, die die Akzeptanz der Lean-Philosophie sicherstellt und zur Effizienz von Agile-Methoden beiträgt

- Die Rolle eines starken Moderators oder Projektleiters, der sicherstellt, dass das Projekt auf Kurs bleibt und die Prinzipien von Lean oder Agile effektiv anwendet

- Beseitigung von Verschwendung oder überflüssiger Arbeit und Ersetzen oder Umgestalten ineffizienter Prozesse

- Die Praxis des Pipelining von Projekten, um eine kontinuierliche Projektdurchführung zu gewährleisten

In anderen grundlegenden Aspekten unterscheidet sich Lean jedoch deutlich von Agile:

- Lean ist eine umfassende, weitreichende Geschäftsphilosophie, die darauf abzielt, die Effizienz von Prozessen zu verbessern und gleichzeitig Verschwendung zu beseitigen. Das Ergebnis sind Prozessverbesserungen, die über lange Zeiträume anhalten und auch zukünftigen Projekten zugute kommen. Im Gegensatz dazu ist Agile einfach eine Methode, die sicherstellt, dass die Anforderungen eines Kunden für ein diskretes Projekt schnell und effizient besprochen werden.

- Lean-Prinzipien funktionieren am besten, wenn sie im gesamten Unternehmen angewandt werden, um die Gesamteffizienz zu fördern und ganze Systeme von Prozessen zu verbessern. Agile hingegen zielt auf eine gute und schnelle Entscheidungsfindung innerhalb von Entwicklungsprojekten ab und wird nicht außerhalb der Projektarbeit angewandt.

Lean Management in verschiedenen Branchen

Die Kernprinzipien des Lean Thinking können in vielen Branchen und bei vielen Projekttypen von Nutzen sein. Hier finden Sie einige Beispiele für Lean Management in der Praxis.

Lean sorgt für mehr Effizienz im Gesundheitswesen

Wie Daniel T. Jones, einer der Autoren von Die Maschine, die die Welt veränderte und Lean Thinking, bemerkt, kann die Anwendung der Prinzipien des Lean Management im Gesundheitswesen „zu besserer Qualität (und Sicherheit) und einem besseren Patientenerlebnis (weniger Warteschlangen und Nacharbeit) führen, während gleichzeitig die vorhandenen Ressourcen besser genutzt werden (um mehr Patienten zu behandeln) und die Arbeitserfahrung des Personals (weniger Frustration und Stress) verbessert wird.“ Dies ist seiner Meinung nach in einer Zeit, in der die Gesundheitssysteme auf der ganzen Welt unter zunehmendem Stress stehen, von entscheidender Bedeutung.

Krankenhäuser sind ein äußerst anspruchsvolles, aber lohnendes Umfeld für Lean. Es handelt sich dabei um ausgesprochen komplexe, miteinander verknüpfte Prozesse, die von der Aufnahme über die Patientenversorgung bis hin zur Verwaltung teurer, empfindlicher Einrichtungen und der Koordinierung der medizinischen Versorgung reichen. Eine konsequente Reduzierung der Verschwendung führt daher langfristig zu einem insgesamt kosten- und zeiteffizienteren Betrieb und allgemein zu einer angenehmeren Erfahrung für die Patienten.

Dieses White Paper des Institute for Healthcare Improvement beschreibt den Erfolg des Lean Managements im Virginia Mason Medical Center in Seattle, Washington. Durch die Beseitigung von Verschwendung konnte Virginia Mason seine Programmkapazität erhöhen und Millionen von Dollar für nicht mehr benötigte erweiterte Einrichtungen einsparen. Außerdem gelang es dem Zentrum, die Zahl der Vollzeitäquivalente trotz eines Kündigungsverbots zu reduzieren. Dies ist auf verbesserte Prozesse zurückzuführen, die die Produktivität steigerten und damit die Notwendigkeit verringerten, pensionierte Mitarbeiter zu ersetzen. Das Zentrum verzeichnete auch eine bemerkenswerte Verringerung der Einrichtungs- und Vorlaufzeiten, des Platzbedarfs und der zurückgelegten Entfernungen.

Finanzielle Dienstleistungen: Weniger Fehler, schnellere Verarbeitung

Der Finanzsektor hat die Prinzipien des Lean Managements im Allgemeinen nur langsam übernommen. Die Wirtschaftskrise von 2008 machte jedoch deutlich, wie wichtig Kostensenkungen sind, damit die Finanzinstitute überleben können. Daher wenden sich immer mehr Finanzinstitute dem Lean Management zu und entdecken dabei ernsthafte Effizienz- und Verschwendungsprobleme.

Da Finanzinstitute den Kundenservice nutzen, um sich von der Konkurrenz abzuheben, hat sich Lean Thinking, das sich auf den Wert in den Augen des Kunden konzentriert, als wertvoll erwiesen. Die Banken haben sich darauf konzentriert, die Zeiten für den Service am Kunden zu verkürzen. Sie sind auch in der Lage, die Preise für ihre Produkte attraktiver zu gestalten, indem sie nicht wertschöpfende Dienstleistungen streichen. Auf der anderen Seite sehen die Banken die erwarteten Verbesserungen bei der Effizienz und den Betriebskosten sowie kürzere Bearbeitungszeiten für Vorgänge, die nicht annähernd so lange dauern sollten.

Durch den Einsatz von Lean erzielen Banken oft 15 bis 25 Effizienzsteigerungen, hat die Boston Consulting Group festgestellt. Eine Bank konnte mit Lean Transaktionen 30 Prozent effizienter abwickeln und gleichzeitig die Zufriedenheit ihrer Kunden verbessern, und ein nordamerikanischer Vermögensverwalter konnte die Produktpreisgestaltung um 12 bis 20 Prozent effizienter gestalten. Laut McKinsey reduzierte eine globale Investmentbank Ungenauigkeiten um 50 Prozent und verbesserte die Pünktlichkeit und Produktivität um jeweils 40 Prozent.

Einzelhändler bringt mit Lean die heißesten Trends in die Hände der Kunden

Lean Prinzipien helfen Einzelhändlern bei der Besprechung der immerwährenden Herausforderung der Bestandsverwaltung. Bisher war es für Einzelhandelsgeschäfte schwierig, die Regale mit Artikeln zu füllen, die von den Kunden gewünscht werden, und ihnen entgehen potenzielle Umsätze, wenn dies nicht gelingt. Die Lösung für diese Herausforderung ist ein Just-in-Time-Ansatz, ähnlich wie in der Lean-Produktion. Das bedeutet, dass Transport und Umschlag optimiert, koordiniert und zeitlich geplant werden und dass die Kosten für den Lagerbestand gesenkt werden. Auf der Seite der Kunden kann Lean Management das Einkaufserlebnis verbessern, indem es die Wartezeiten verkürzt, mehr Personal für die Kundenbetreuung frei macht und dafür sorgt, dass die Kunden finden, was sie wollen. Und natürlich können die niedrigeren Kosten, die sich aus der gesteigerten Effizienz ergeben, zu einer attraktiveren Preisgestaltung führen, was für die Kunden im Einzelhandel oft das Entscheidende ist.

Das Fast-Fashion-Unternehmen Zara nutzte Lean Thinking, um zu einem der lukrativsten Einzelhändler der Branche zu werden. Zu den von Lean inspirierten Praktiken von Zara gehören die JIT-Fertigung, die niedrige Lagerbestände und eine schnelle Aktualisierung der Produktlinien ermöglicht, das Hinauszögern der Festlegung auf bestimmte Designs, bis die Vorlieben der Kunden feststehen, der Einsatz von Agile-Methoden, um Modeartikel schnell nach den Vorlieben der Kunden zu entwerfen, und die Verwendung von Kanban und One Piece Flow, um die Nachfrage der Kunden schnell und präzise zu erfüllen.

Lean Tools helfen Pädagogen, ihre akademischen Leistungen zu steigern

Das Lean Thinking wurde im öffentlichen Bildungswesen nur langsam übernommen, aber jetzt wird zunehmend erkannt, was die Lean-Prinzipien im Bildungswesen bewirken können.

Die vielleicht faszinierendste Anwendung der Lean-Prinzipien im Bildungswesen betrifft die Kernfunktion des Bildungswesens: Studenten beim Lernen zu helfen. Das bedeutet, dass ein systematischer, von Lean inspirierter Ansatz zur Identifizierung weniger effektiver pädagogischer Techniken – und zur Anerkennung der effektiveren – dazu beitragen kann, die besten Lehrmethoden zu standardisieren. Lean Thinking könnte dazu beitragen, Ungleichheiten im Bildungswesen zu beseitigen und Schülern überall zugute kommen.

Das Lean Enterprise Institute berichtet über den Erfolg von Lean Thinking bei der Verbesserung der schulischen Leistungen an öffentlichen Schulen in Columbus, Ohio. Durch den Einsatz von Lean-Tools wie Prozessmapping und Wertstrom-Mapping konnten die Schulen ihre akademischen Leistungen steigern, indem sie die Zeit zwischen den Tests verkürzten und das Testmaterial überprüften, um sicherzustellen, dass die Schüler die Konzepte effektiver lernten und festigten. Die Schulleiter wählten einen standardisierten Ansatz für die Aufzeichnung und den Austausch von Beobachtungen im Klassenzimmer und entdeckten dabei Makrotrends. Die Anwendung des 5S-Organisationssystems für den Arbeitsplatz trug dazu bei, die Abläufe in den Büros der Schulleiter und Sekretärinnen zu rationalisieren.

Lean Construction hilft kranken Säuglingen, schneller nach Hause zu kommen

Das Lean Construction Institute (LCI) sieht in der schlanken Bauweise eine Möglichkeit, auf die Unzufriedenheit der Kunden und der Lieferkette mit der Bauindustrie zu reagieren. LCI führt die sinkende Produktivität und Effizienz in der Bauindustrie als Grund für die Hinwendung zu Lean-Ansätzen an und verwendet sein markenrechtlich geschütztes Last Planner System, um die Variabilität des Workflows zu reduzieren, so dass Projekte besser vorhersehbar sind und die Koordination einfacher ist. Lean Construction, die vielleicht wichtigste Anwendung von Lean Thinking im Projektmanagement, konzentriert sich auf die Kernprinzipien von Lean: Definition des Kundenwerts, Maximierung des Werts bei gleichzeitiger Minimierung der Verschwendung, Anwendung eines „Pull“-Ansatzes, Streben nach einem kontinuierlichen Fluss und Befähigung der Projektteilnehmer mit Informationen und dezentraler Entscheidungsbefugnis.

Ein Beispiel für die Anwendung von Lean-Konstruktionsprinzipien ist der Ambulatory Surgery & Critical Care Tower im Akron Children's Hospital in Akron, Ohio, bei dem eine Vielzahl von Beteiligten, darunter Bauunternehmer, Architekten, Ärzte, Krankenschwestern sowie Patienten und ihre Familien, an der Planung beteiligt waren. Dies ermöglichte es den Projektverantwortlichen, den Wert aus der Perspektive mehrerer „Kunden“ zu beurteilen. Realistische Simulationen der Einrichtungen, die auf diesen Entwürfen basierten, wurden wiederholt getestet und dann auf der Grundlage des Feedbacks umgestaltet.

So wurden im Akron Critical Care Tower eigens Privatzimmer für junge Mütter und ihre Säuglinge eingerichtet, denn es hat sich gezeigt, dass schwerkranke Neugeborene schneller wieder gesund werden und nach Hause gehen können. Bei der Erörterung der effektivsten und effizientesten Möglichkeiten für die Anordnung und Gestaltung der Einrichtungen, die Lagerung von Geräten und Vorräten und die Unterbringung der Patienten bei gleichzeitiger Besprechung der Kostenziele reduzierten die Planer die Grundfläche auf jeder Etage um bis zu 20 Prozent.

Warum Smartsheet ein nützliches Tool für das Lean Management von Projekten ist

Von einfacher Aufgabenverwaltung und Projektplanung bis zu komplexem Ressourcen- und Portfoliomanagement hilft Ihnen Smartsheet, die Zusammenarbeit zu verbessern und das Arbeitstempo zu erhöhen – und befähigt Sie, mehr zu schaffen. Mit der Plattform von Smartsheet ist es einfach, Arbeiten von überall zu planen, zu erfassen, zu verwalten und darüber zu berichten. So helfen Sie Ihrem Team, effektiver zu sein und mehr zu schaffen. Sie können über die Schlüsselmetriken Bericht erstatten und erhalten Echtzeit-Einblicke in laufende Arbeiten durch Rollup-Berichte, Dashboards und automatisierte Workflows, mit denen Ihr Team stets miteinander verbunden und informiert ist. Es ist erstaunlich, wie viel mehr Teams in der gleichen Zeit erledigen können, wenn sie ein klares Bild von der geleisteten Arbeit haben. Testen Sie Smartsheet gleich heute kostenlos.